|

Çağdaş Yapı Malzemesi - Alker Alçılı

Kerpiç

Prof. Ruhi KAFESÇİOĞLU - Prof. Dr. Erol GÜRDAL

Önsöz

Bilindiği gibi toprak, çok eski dönemlerden beri insanların barınmak için

yararlandıkları malzemelerin başta geleneklerinden biridir. Bu gün de yer yüzünde

yaşayan insanların büyük bir çoğunluğu, topraktan yapılmış evlerde

oturmaktadırlar. Bu bir yönden toprağın yapı malzemesi olarak hemen hemen

her yerde kolay ve bol tedarik edilebilmesi nedeniyle ise de, diğer yönden de

topraktan oluşturulan yapının diğer malzemelerle yapılanlara nazaran bir çok

yönden daha yararlı olmasından kaynaklanır. Toprak yapı, başka olanak

bulunmadığı dönem ve yörelerde, zorunluluk nedeniyle kullanılan, toplumun

refah düzeyinin yükselmesi olanaklar elverdiği an terkedilmesi gereken bir

malzeme olarak görülmeğe başlanmıştır. Oysa, günümüzdeki sosyal ve

ekonomik koşullar, toprağın yapı için yararlı yönlerini tekrar ön plana

çıkarmıştır. Bu gün toprak yapı, en az gelişmiş ülkelerden en gelişmiş

ileri endüstri ülkelerine kadar, dünyanın her yerinde, üzerinde en çok çalışma

ve araştırma yapılan konuların başında yer alanlarda biridir.

Toprak yapı , konut, işyeri ve hizmet binalarının yapımı için

Ülkede bol bulunan kaynaklardan en kolay ve en ileri düzeyde yararlanmayı, Yöre

halkının gelenek ve göreneklerini değerlendirme olanağı, Etkin ölçüde

enerji tasarrufu, Kalkınma için gerekli kaynakların yapı sektöründeki

kullanımını en az düzeye indirmeyi, Her mevsimde bina içinde kullanıcıya

en uygun yaşam koşullarını, Güneş enerjisinden en kolay yöntemlerle en üst

düzeyde yararlanmayı, Günümüzde uygarlığın gereği olan her türlü

donatımın yapıda uygulanması olanağını, sağlar bu nedenle toprak yapı,

günümüzde Çağdaş Yapı niteliğini kazanmıştır. Elbette ki toprak

yapının da, diğer yapı türlerinde olduğu gibi, bazı sakıncalı yönleri

vardır. Bunlar gerekli önlemler alınarak ve ön görülen koşullara

uyularak, ya tamamen giderilebilir, ya da en aza indirilebilir. Elinizdeki bu

kitapçıkta bunlarla ilgili ayrıntıları bulabileceksiniz.

Toprakla yapıda iyi sonuç almada, dikkat edilmesi gereken husus, sağlanması

gereken koşul, bu iş için uygun toprak türünü seçilmesidir.

Bununla ilgili ayrıntılar (bölüm 2.1)de verilmiştir. Toprak malzemenin

en belirgin iki sakıncalı yönü, basınç dayanımının az, rutubete karşı

duyarlılığının fazla olmasıdır. Ülkemizde bir çok yörede, yeterli iyi

kalitede toprak bulmak mümkündür. Daha iyi, yani, basınca daha dayanıklı,

rutubete karşı duyarlılığı daha azaltılmış,suda dağılmayan, yüzeyleri

düzgün ve toz üretmeyen kerpiç elde etmek maksadıyla, toprağa çimento,

kireç,alçı ve diğer bazı katkı maddeleri katılır. Bunlar arasında alçı

katkılı kerpiç üretimi, ülkemiz için daha uygun sonuçlar verdiğinden, diğerlerine

tercih edilmiştir. Alçı katkısı ile nitelikleri iyileştirilmiş kerpiçe

ALKER adı verilmiştir.

Bugünün uygarlık düzeyinde, her türlü konforu,en kolay, en ucuz ve en

az enerji gereksinmesi ile sağlayabilecek kırsal yöre yapılarının ALKER

ile gerçekleştirilebileceği, ALKER'in kısal yörelerde yapılaşmaya önemli

katkısı olacağı inancındayız.

ALKER (Alçılı Kerpiç) üretimi ve ALKER ile yığma yapı kurallarını

ana hatları ile vermek, yararlarını belirlemek ve olası sakıncaları en aza

indirecek önlemleri açıklamak amacıyla bu kitapçık hazırlanmıştır.

Bilinen normal kerpicin niteliklerinin üstünde, daha kaliteli bir duvarı,

benzer diğer duvar malzemesine nazaran daha uygun koşullarda elde etmek isteğiniz

zaman, yapınızı ALKER ile yapabilirsiniz. Bu, yapınıza alçı maliyetini

ekleyecek ve bir alçı çalışma koşullarına uymanız gerektirecektir. Fakat

artmalara karşılık herhangi bir katkılı kerpiçten daha ucuz bir duvar

malzemesine ve daha kaliteli bir yapıya sahip olacaksınız.

1. Genel Bilgiler

1.1. Neden Toprakla Yapı?

Barınma sorununun çözümünde, ucuz ve hızlı yollardan birisidir. Yaşam

konforunun en iyi düzeyde sağlar. Maliyeti en az, üretimi tesis kurulmasını

gerektirmeyen tek malzemedir. Kendi evini yapana, kendi olanaklarını değerlendirme

ve bu yolla ev sahibi olma olanağı verir. Seri üretim olanaklıdır ve

maliyette büyü indirim sağlar. Malzeme üretiminde, malzemenin taşıma işinde

enerjiden, Binanın tüm kullanım süresince yakıttan tasarruf sağlar. Kendi

öz kaynaklarımızdan yararlanma olanağı sağlar. Konut yapımı kolaylaşır,

İşyeri,kümes, besi ahırları vb. yapılabilir. Tarımsal ürünlerin işlenip

değerlendirilmesi ve yöresel el sanatlarının gelişmesinin ön şartı olan

kırsal yörelerde uygarca yaşamın gerçekleşmesi olanağını artırır. Kırsal

yörelerde bilinen yapım teknolojisinden yararlanma ve onu geliştirme olanağı

verir. Yeterli sağlamlıkta bina yapılabilir. Çevre kirlenmesini önlemesi açısından

önemli katkıları vardır.

1.2. Neden Alker?

Alker, uygun kerpiç toprağına %10-20 arasında alçı katılmış bir

kerpiç türüdür. Fizik ve mekanik nitelikleri, normal kerpiçe nazaran yapı

için gerekli olan yönde, önemli ölçüde iyileştirilmiştir. Buna ilişkin

değerler Tablo-I de verilmiştir. Alkere katılan alçının çabuk priz

yapması, kalıptan çıktığı sırada yeterli sağlamlık kazanmasını sağlar.

Uygulamada, kurutma için işçilik ve zaman sarfına ve kurutma alanı ayrılmasına

gerek kalmadan kullanma olanağını kazandırır.

Alçının çabuk priz yapması (katılaşması) kilin kuruma sırasında

normal olarak yapacağı büzülmeyi ve kurumanın dengeli sağlanamadığı

zamanlarda bünyede oluşacak çatlama ve biçim değişmelerini önler. Bu

olaylar, tabloda görüldüğü gibi, dayanımın artmasına ve suda dağılmamasına

neden olurlar

|

Fiziksel Nitelikler |

Mekanik Nitelikler |

|

Sertleşme Süresi

Alker Değerleri |

Birim Hacim

Ağırlığı?(kg/m³)

1550 |

Isı İletkenlik

Katsayısı?

(w/m0K)

0.40 |

Özgül Isı C

(kcal kg°C)

0.30 |

Buhar

Difüzyon

Direnç

Faktörü?

13 |

Basınç Dayanımı

Qb(kgf/cm³)

35-50 |

Eğilmede Çekme

Dayanımı Qeç

(kgf/cm²)

0.14-0.16 |

Tablo I Alkerin Fiziksel ve

Mekanik Nitelikleri

Yukarıda verilen Tablo da ALKER in fiziksel ve mekanik niteliklerini

belirleyen değerler, ALKER ile yapılan yapı bünyesinde normal kerpice ek

olarak şunları sağlar.

- Isı ve rutubet geçirimine karı gösterdiği dengeli direnç ve ısı

depolama kapasitesinin yüksek olması, yapının fiziksel niteliğini yeterli düzeye

getirmek için başka ek yardımcı malzeme katmanları ve soğuk dönemlerde,

en uygun yaşam koşullarını sağlamaya yeterli olur.

- ALKER duvarlı yapıda duvar içi yüzey sıcaklıkları diğer duvarlara

nazaran daha yüksek olur. Bu daha alçak iç ortam sıcaklıklarına insanların

kendilerini yeterli ısıl konforsa hissetmelerini sağlar. İç ortam sıcaklıklarında

insanların kendilerini yeterli ısıl konforsa hissetmelerini sağlar. İç

ortam sıcaklığının 220Cden 20 yada 190Cye indirilmesi, ısıtma için

sarfedilen yakıttan, büyük ölçüde, diğer bir tasarruf kaynağı oluşturur.

- ALKER çabuk sertleştiğinden katkısız normal kerpiç ve diğer katkılı

kerpiçlr gibi kullanılabilir duruma gelinceye kadar yapılacak gölgede serme,

çevirme, kurutma işine gerek yoktur. Bu da çabukluk ve ucuzluk sağlar.

- ALKER in suya karşı duyarlılığının azalması, normal kerpicin kısa

sürede dağıldığı ortamlarda bile bütünlüğünü korumasını sağlar ve

yağmurda yıpranmasını önler.

- Isı tutuculuk değeri daha arttırılmış olduğundan (= 0.40 w/m 0K) her

sene büyüyerek giden yakıt giderlerinden tasarruf sağlar. Bu durum Tablo II-

de açıkca görülmektedir.

- Normal kerpiçte 5-10 kgf/cm2 olan basınç dayanımının, ALKER de 35-60

kgf/cm2 çıkması,yapının daha dayanıklı olması, ısı tutuculuk özelliğinin

önemli olmadığı bölgelerde, taşıyıcı dış duvarların da 30 cm ye

kadar incelenebileceğini gösterir.

- Eğilmede çekme mukavemetinin normal kerpiçe göre daha fazla olması,

kuvvet etkileri ile kırılma ve dağılmasını büyük ölçüde önler.

Deprem sırasında oluşan yatay kuvvetlere karşı dayanımını arttırır.

- ALKER in yüzeylerinin düzgün, boyutlarının değişken olmaması, duvar

yüzeyinin düzgün olmasını, katkılı sıva harcının duvara iyi yapışmasını

ve ince yapılabilmesini sağlar. Bu da normal kerpiç duvarlardaki genellikle

duvara iyi tutunmayan çok kalın toprak sıvaların, ufak bir sarsıntıda dökülerek

verdiği büyük zararın önüne geçer.

- Katkılı sıva, düzgün ve toz üretmeyen yüzeyler, basit bir kireç

badana ile temiz bir hacım oluşturur.

- Duvarın yeterli sağlamlıkta olması, istenildiğinde, sulu hacimlerde,

çimento- katkılı düzgün torak sıva yüzeylerine fayans kaplama olanağını

vermektedir.

1.3. Yapı Yerinin Seçimi

Kerpiç yapı hangi bölgelerde ve hangi zeminlerde öncelikle yapılmalıdır?

Kerpiç yapı;

- Yağmuru az, kurak bölgelerde,

- Sel tehlikesi olmayan yerlerde, sel yatağı dışında ,

- Deprem etkilerinin az olduğu yörelerde ²

- Malzeme taşımasının sorun olduğu yörelerde veya malzemenin kıt olduğu

dönemlerde,

- Üretim enerjisinin sorun olduğu yer ve dönemlerde,

- Diğer duvar malzemelerinin üretim tesislerinin kurulması, süresi,

maliyeti, işletmesi sorun olduğu yerlerde

- Üretim enerjisinin sorun olduğu yer ve dönemlerde

- Diğer duvar malzemelerinin üretim tesislerinin kurulması, süresi,

maliyeti, işletmesi sorum olduğu yerlerde

Konut ve diğer ihtiyaçlar için öncelikle başvurulacak yapı sistemidir.

Çok yağmurlu ve deprem bölgelerin de gerekli yapısal önlemler alınarak

uygulanmalıdır.

1.4. Bina Tipleri

Kerpiç, ülkemiz koşullarında 1 veya 2 katlı olmak üzere her bina için

uygun bir yapı malzemesidir.

- Konut

- Çiftlik Binalar

- İşyeri

- Hizmet binaları Resmi daireler yapılabilir.

1.5. Binaların Planlanmasında Gözönünde Tutulması Gerekli Noktalar

- Toprak damlı olan, deprem bölgelerinde yapılan binaların planının

yalın kare veya dikdörtgen olmasına çalışmalı, fazla girinti ve çıkıntı

olmaması sağlanmalıdır.

- Yapıların taşıyıcı dış duvarları en az 50 cm. kalınlıkta olmalıdır.

Taşıyıcı iç bölme duvarları 30 cm taşıyıcı olmayan bölme duvarları

15 cm den daha ince olmamalıdır.

- Planda enine ve boyuna taşıyıcı duvarlar tertip edilmeli, bu duvarların

sürekli olmasına özen gösterilmeli, şaşırtmalı yapmaktan kaçınmalıdır.(Deprem

bölgelerinde)

- Tek açıklıkta taşıyıcı duvar uzunluğunun 5 m yi aşmamasına

dikkat edilmelidir.

Dış duvarda yapılacak boşlukların yeri, köşeden itibaren 1.2. derece

deprem bölgelerinde 15 cm 3 ve 4. derece deprem bölgelerinde 100 cm den başlamalıdır.

(Deprem Yönetmeliği)

- Kapı ve pencere genişliği, betonarme hatıl kullanılsa bile 100 cm yi

geçmemelidir. (Deprem Yönetmeliği)

- Lentoların duvara oturma payı en az 50 cm. olmalıdır. Boşluklar arasındaki

dolu kısımlar en az 60 cm olmalıdır.

- Çatıya plaka şeklinde malzeme kaplanacaksa, bina köşeleri tam dik açı

şeklinde planlamalı ve uygulamada bu durum sağlanmalıdır.

- Geniş saçak yapılması, duvarların yağmurdan korunması bakımından

yararlıdır.

- Burada belirlenen dışındaki hususlarda kerpiç yapı standardındaki

kurallara uyulmalıdır .

1.6 Yapımda Dikkat Edilmesi Gerekli Noktalar

İyi bir kerpiç yapı için, aşağıdaki noktalar daima gözönünde

bulundurulmalıdır.

- Üretim ve yapım büyük ölçüde iklim şartlarına bağlıdır. Yapım için

zamanlamanın iyi yapılması önemlidir. Kerpiç, yağmurdan ve sudan korunmalıdır.

- Kerpiç yapı rutubete karşı korunmalıdır. Gerekli yerlerde rutubet yalıtımı

yapılmadır.¹

- İçerde ve dışarda, duvar yüzeyleri sıva ile kaplanmalıdır.

- Yapı kurallarına uymak ve üretime dikkat etmekle bu sakıncalar

giderilir.

2. Alker Üretimi

2.1. Toprak Seçimi

İyi bir kerpiç üretmek için kullanılacak toprağın cinsi çok önemlidir.

İyi bir toprak, yarı nemli durumda avuç içinde sıkıldığında ele yapışmalı,

top haline gelmeli, yere bırakılınca dağılmadan yere yapışmalı bir bütün

halinde kalmalıdır.

Bu duruma uymayan toprak :

a. Ya kil miktarı az olan yağsız topraktır, yere bırakılınca parçalanır,

kuruyunca çatlar ve dağılır. Bu tür topraklara kil katılarak, uygun hale

getirilebilir.

b. Ya kil miktarı çoktur, ele yapışır, kuruyunca çok çatlama yapar. Bu tür

topraklara da kum katılarak uygun duruma getirilir.

Kerpiç toprağının dayanıklılığını belirlemek için şöyle bir

deney yapılması yararlıdır,

Avuç içinde yuvarlatılmış çeşitli kerpiç topları kuruduktan

sonra bir masa yükseldiğinden (yaklaşık 70 cm) bırakılarak sert bir zemine

düşürülür. Tamamen dağılan örneklerin toprağı uygun değildir. Parçalanmayan

veya küçük parçalar kopan örneğin toprağı uygun bir topraktır. Aynı

deneme gerçek boyuttaki kerpiç ile de yapılmalıdır.

Aynı yerde çok sayıda bina yapılacaksa bir teknik eleman yönetiminde

kerpiç üretilmeli, toprağın kalitesi granülometri deneyi ile

belirlenmelidir

Üretim sırasında

toprak 2 cm. lik göz açıklığı olan bir elekten elenerek kullanılmalıdır.

Daha iri taneler, kerpicin dayanımını azaltır, zararlı olur.

2.2. Toprağın İyileştirilmesi

Her tür iyileştirme işlemi, uygun toprak ile daha iyi sonuç verir. Uygun

olmayan toprağın çeşitli katkılarla iyileştirilmesi çok zordur. İyileştirilme

işlemi, normal bir kerpiçten daha üst kalitede kerpiç üretimi amaçlanıyorsa,

yapılmalıdır.

2.2.1 . İyileştirilmiş Kerpiçin Sağladığı Yararlar:

- Daha dayanıklı olur.

- Su ve rutubete karşı duyarlılığı azalır, zor bozulur, yıpranma azalır,

- Toz ve kir-üretmez

- Kalıplanması ve kuruması daha kolay olur,

- Kuruma sırasında çatlamalar olmaz veya çok az olur.

2.2.2. İyileştirme Yöntemi

Kerpiçi iyileştirmek ve geliştirmek amacı ile toprağa çeşitli

maddeler katılır, bunlar ;

- Çimento,

- Kireç,

- Alçı veya kireç+ alçı,

- Bitüm,

- Bağlayıcı nitelikte olan endüstri artıkları,

- Saman, keten elyaflı, pamuk sapı vb. artıklarıdır.

2.2.2.1. Çimento Katılması

Çimentonun toprağın her tarafına aynı şekilde iyice dağılması sağlanmalıdır.

Dayanımı arttırmak için çimentoyu çokça katarak toprak betonu yapmaktan

çekinilmemeli, maliyet artırılmamalıdır. Deneyler 1 m³ toprağa 2 torba

(100 kg ) çimentonun yeteceğini göstermiştir.

Çimento toprak karışımı katılaşmadan kalıplama işleri bitmiş olmalıdır.

Bu nedenle çimentolu kerpiç çamuru, 1 saat içinde kalıba yerleştirilmeli,

kalıpta 1 gün bekletilmeli, beklenecek zaman yoka, ya düzgün ya düzgün ahşap

ya beton gölgeli alanda altlıksız kalıpta dökülüp kalıp alınabilir ya

da altlıktan kolayca ayrılabilen bir kalıba dökülür kerpiç sarsılmadan

yan kalıplar alınır kerpiç altlığı ile birlikte gölgeli bir yerde

kurumaya bırakılır. Çimentolu kerpiç normal sertliğini alıncaya kadar

sarsılmadan ve güneşten korunarak bekletilmeli yeteri kadar sertleşince çevrilmelidir.

2.2.2.2 Kireç Katılması

Toprağa ister toz kireç, ister lapa halinde sönmüş kireç katılması,

kerpiçin dayanımında bir artmaya neden olmaz. Ancak sudan zor etkilenen,

nemden etkilenmeyen kerpiç elde edilir. Kerpiç çamuruna kireç katılacaksa 1

m³ kerpiç e 1 torba (40 kg) toz kireç veya buna eşdeğerde kireç lapası

konarak iyice karıştırılır. Normal katkısız kerpiçin kurutulmasındaki yöntem

uygulanır.

2.2.2.3. Saman ve benzeri Lifler Katılması

Organik lifsel bitki artıklarının katılması ile dengeli, homojen kuruma

sağlanır, büzülme ve çatlama azalır, dayanım artar. Anadolu da eskiden

beri kerpicin sağlamlığını arttırmak ve çatlamaları önlemek için,

saman katılmaktadır. Ortalama 1 m³ çamura, yaklaşık 8-12 kg. saman katılmaktadır.

Döküm ve kurutma işlemi normal kerpiç gibidir.

2.3. ALKER (Alçılı Kerpiç))

Alçı toprağa çimentodan daha kolay katılır. (Alçı, alçıtaşı bulunan

her yerde kolaylıkla üretilebilir. Kırsal bölge halkı tarafından kendi

olanakları ile alçı taşları basit fırın veya ocaklarda pişirilerek öğütülür

ve alçı elde edilir.)

Alçılı kerpiçin çimentolu kerpiçe ve diğer katkılara göre maliyeti

daha azdır. Bol su ile karıştırılarak akışkan hale getirilen alçı, daha

önce ısıtılarak dinlendirilmiş toprağa katılır ve çok acele karıştırılır,

hemen kalıplanır. Alçının çabuk katılaşması, kerpiç kurumadan kalıbın

hemen boşaltılmasına imkan verir. Yapılan deneylerde alçılı kerpiç

(ALKER) in katkısız kerpiçe nazaran kururken büzülmesinin, suda çözülme

ve dağılmasının daha az, taşıma gücünün daha fazla, yüzeylerinin çok

daha düzgün olduğu ve toz üretmediği, saptanmıştır. Ayrıca saman gibi

maddelerin katılmasına gerek kalmamaktadır. Toprağa, çimento yerine alçı

katılması, çimentodan tasarrufu ve bu çimentonun evin temelinde, sulu

hacimlerinde kullanılmasına olanak sağlar.

Alçı katılmış toprak çabuk sertleşeceğinden, katılaşmadan kalıba

yerleştirilmelidir. Sertleşmeye başlamış çamuru sıkıştırmak veya kısmen

doldurulmuş sertleşmiş kalıba taze çamur eklemek de yanlış ve sakıncalı

bir iştir. Bu nedenle ne kadar çamurun sertleşmeden kalıba yerleştirebileceği

önceden denenerek saptanmalıdır. Alçı katkı için bu miktarda çamur ayrılmalıdır.

Bu kadar çamurdaki kuru toprak miktarı yaklaşık olarak belirlenmelidir. Bu işte

teneke veya belirli bir kap, ölçek olarak alınmalıdır. Bu toprağın ağırlıkça

yaklaşık 10 da biri miktarında alçı, su ile akıcı kıvamda karıştırılır.

Bu alçılı su ile çamur mümkün olduğu kadar çabuk iyice karıştırılır,

hazırlanmış olan kalıplara yerleştirilir. Bu seferde hazırlanan çamurun

hepsinin yerleştirilebileceği kadar kalıp hazır olmalıdır. Bütün kalıplar

doldurulduktan sonra döküm sırasına göre boşaltılır. İkinci parti çamur

hazırlanırken diğer yanda kalıplar temizlenip, döküme hazır duruma

getirilmelidir. 20 mm. lik elekten elenmiş kuru dökme (sıkıştırılmamış)

toprağa, yaklaşık hacim olarak anda bir hacim (örneğin teneke) alçı katılır.

Bu oranda yapımdan önce denenerek toprak türüne göze alınabilir veya çoğalabilir.

2.4. Çamurun Hazırlanması

Kerpiç yapmak için, uygun toprak seçilir ya da, toprağı uygun duruma

getirecek şekilde kum veya kil katılır. Gerekiyorsa veya iyileştirme için

herhangi bir katkı maddesi konulması öngörülmüşse, bu katkı maddesi de

katılır. Kerpiç toprağının iyi biçimlendirilmesi için , toprağın kıvamının

iyi ayarlanması gerekir. Toprağın kıvamı, katılan su miktarı ile değişir.

Toprak su karışımında su arttıkça, kerpiçin dayanımı azalır, zor

kurur. Kuruma sırasında fazla büzülme ve çatlama yaptığı gibi, kerpiçin

biçimi bozulabilir, çarpılabilir.

Karma suyunun mümkün olduğunca azaltılması bu sakıncaları önleri,

yani büzülmesi azalır, dayanıklılığı artar biçimi bozulmaz. Bunlara karşılık,

kalıplanması zorlaşır. Çamuru kalıba iyi yerleştirmek için, sıkıştırma

veya tokmaklama gereği ortaya çıkar.

Bu işlemler, karşılığı değen bir zahmettir. Çamurun kıvamı,

uygulanacak kalıplama ve sıkıştırma yöntemine göre önceden denenerek

belirlenmelidir. Toprağın nemliliğinin değişmesinin, katılacak su miktarını

etkileyeceği unutulmamalıdır.

Kerpiçin uygun kıvamı için gerekli su miktarı belirlendikten sonra,

bunun bir kısmı ( eğer katkı maddesi katılacak ise) katkı maddesi karışımı

için ayrılmalı, geri kalan su ile toprak iyice karıştırıldıktan sonra en

az bir gün dinlendirilmelidir. Çamuru oluşturulan toprağın kuru ağırlığına

göre belirlenen katkı maddesi ( çimento, alçı, kireç ) ayrılan suya karıştırılır.

Akıcı kıvamda ki bu karışım dinlendirilmiş çamura iyice karıştırılır,

böylece tavlanmış çamur, kalıba yerleştirilmeye hazır hale gelir. Çamurun

karşılaştırılması ve kalıba yerleştirilmesi katkı maddesinin katılaşma

süresinden kısa zamanda bitirilmelidir.

2.5. Şekillendirme-Kalıplama

Kerpiç üretimi için uygun kıvamdaki çamur, genellikle ahşap kalıplara

dökülerek şekillendirilir. Bölgeden bölgeye farklılıklar göstermesine rağmen

ülkemizde en çok kullanılan kerpiç boyutları şöyledir.

Uzunluk : 30-35 cm.

Genişlik : 30-35 cm.

Yükseklik : 10-12 cm.

Bazen yarım boyutta olanlar da aynı zamanda üretilir.

Uzunluk : 30-35 cm

Genişlik : 15-17 cm

Yükseklik : 10-12 cm

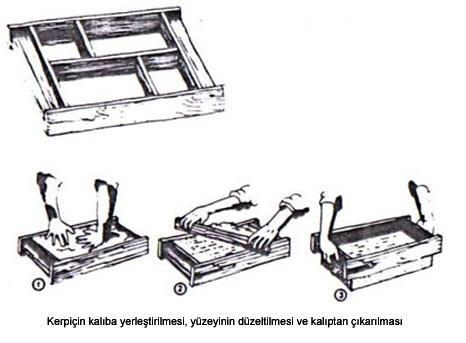

Büyüklere ana, küçüklere kuzu adı verilmiştir.Kerpiç kalıbı, çıralı çamdan ve iç yüzü

rendeli olarak yapılmalıdır. Kalıbın iç boyutları, belirlenen kerpiç

boyutlarından büzülme oranında daha büyük tutulur. Kalıbın iç yüzeyleri,

kerpiçin kolay çıkarılabilmesi için, ya yağlanır veya kumlandırılır.

Hazırlanan kerpiç çamuru, kuvvetli bir savurma ile kalıp içine çarpılır

ve üzerinden bastırılır veya tokmaklanarak kalıbın her tarafına iyice

yerleşmesi sağlanır. Bir çok evin aynı zamanda yapıldığı büyük şantiyelerde

çok gözlü çelik kalıpla, karıştırma ve döküm işleri için betoniyer

ve elevatörler gibi mekanik araçlar kullanılabilir. Çok sulu akıcı kıvamdaki

çamurun kalıba dökülüp üstünün düzeltilmesi, iyi kerpiç üretimi için

uygun bir yöntem değildir.

Uygun bir sıkıştırma sağlanmalıdır. Kerpiç kendini çekerek bir

miktar kuruyunca, kerpiç kalıbı sökülerek, kerpiç açığa çıkarılır

ve kurumaya bırakılır. Kuruma, güneşten olmamalı, gölgede kurutulmalıdır.

Kuruyan yüzeyler sürekli çevrilerek kerpiçin çarpılması ve çatlaması önlenir.

Alçı gibi çabuk katılaşan katkılı kerpiçler, ALKER, kalıptan çıkarılınca

hemen aralıklı istif edilir, veya duvara konulabilir. ALKER için, katkısız

kerpiçlerveya çimento katkılılar gibi geniş döküm alanlarına, kuruma sırasındaki

işlere ve zamana, ( bekleme) gereklilik yoktur.

|