|

Tuğla Üretiminde Termik Santral Atığı

Puzolanik Uçucu Küllerin Değerlendirilmesi

Ayşen Çelen Öztürk

¹

Yapılan çalışmada, tuğla üretiminde ana malzeme

olarak kullanılan kilin, özelliklerini geliştirmek amacıyla, katkı

malzemesi olarak termik santrallerde yakılan kömürün katı atığı uçucu kül,

kullanılmıştır.

Daha önce yapılan çalışmalarda; uçucu küllerden üretilen cam-seramik

malzemelerin DTA ve X ışınları ile yapılan minerolojik analizlerinde yapının

amorf, ancak ısıl işlemler sonucunda cam-seramik dönüşümünün gerçekleşmiş

olduğu tespit edilmiş, kristal fazında MgAl²O4 (magnezyum alüminyum oksit)

ve FeMgSiO3(demir magnezyum silikat) yer aldığı görülmüştür[l]. Amorf

maddelerin kristalleşmesi nedeniyle egzotermik reaksiyon sonucu, sıcaklığın

açığa çıktığı saptanmıştır. Uçucu külün pişme sırasında açığa

çıkaracağı enerji ile normal pişme sıcaklığından tasarruf sağlanması

ve düşük sıcaklıkta sinterleşme, ekonomik üretimlere olanak sağlanabileceğini

düşündirilmektedir[2]. Bu konuyla ilgili yurt içi [3] ve yurt dışı [4] çalışmalar

mevcut olup araştırmalar halen devam etmektedir.

Kil ve uçucu kül kompozisyonuyla hazırlanan tuğla numunelerinin iki ayrı

sıcaklıkta sinterlenmesi sonucu, bünyesinde oluşan boşluklar sayesinde; ısı

iletkenlik değerinin azaltılması, su emme değerlerinin ve mekanik dayanımlarının

TS ve ASTM standartlanna uygun olması hedeflenmiştir.

l.Giriş

Yapılan bu çalışmada endüstriyel atık malzeme olarak, Tunçbilek termik

santral linyit kömürü puzolanik uçucu külü seçilmiş,Kılıçoğlu

kiremit-tuğla fabrikasından alınan kille belirli oranlarda kompoze edilerek

laboratuvar şartlarında farklı sıcaklıklar için sinterlenmiştir[5].

Kullanılan uçucu külün, tuğlanın fıziksel ve mekanik özelliklerini ne yönde

etkileyeceği araştırılmıştır.

Türkiye'de son yıllarda, endüstriyel atıkların değerlendirilmesi ve

kompozit malzeme üretiminde performansa olan etkilerinin araştırılması, gündemi

oluşturan önemli konulardan biri olmuştur. Termik santral, demir-çelik, bakır,

ferrokrom, gübre, kağıt vb. sanayi alanlarından elde edilen atık

malzemelere kullanım olanaklarının yaratılması çok yönlü yarar sağlayacaktır.

Özellikle konvansiyonel yapı malzemelerinin iyileştirilmesi yeni kullanım

alanları bulunabilmesini sağlarken, atıkların değerlendirilmesi; enerji

tasarrufu, ekonomi, çevre koruma ve doğal kaynakların daha akılcı kullanımı

gibi avantajlara neden olacaktır.

2. Deneysel Çalışmada Kullanılan Malzeme Özellikleri

2.1. Kil Hammadesinin Özelikleri

Puzolanik uçucu kül katkılı tuğla üretiminde, Kılıçoğlu Kiremit-Tuğla

Fabrikası kili kullanılmıştır. Kullanılan kil, tuğla üretimine uygun şekilde

öğütülmüş ve hazırlanmış olarak temin edilmiştir.

Tablo l.'de verilen Kılıçoğlu kil toprağı kimyasal analizine göre

kimyasal bileşim yüzdelerine bakıldığında, bu toprağın Montmorillonit

kil grubuna yakın olduğu ve tuğla üretimine uygun bir kimyasal bileşime

sahip olduğu görülmektedir[5].

|

Kimyasal Bileşim

|

%

|

|

SiO²

|

59.28

|

|

AI²O4

|

25,59

|

|

Fe²O³

|

5,42

|

|

Kızdırma Kaybı

|

9,7

|

Tablo 1- Kılıçoğlu Tuğla-Kiremit Fabrikası Toprağı Kimyasal Analizi

(Fab.tarafından verilen föye göre)

Elde edilen deney sonuçlarına göre üretilen uçucu kül katkılı ve katkısız

tuğlaların plastiklik suyu %33-42 arasında değişmektedir. Bu sonuçlar da Kılıçoğlu

kilinin üretim için uygun plastikliğe sahip olduğunu göstermektedir.

2.2. Uçucu Küllerin Özelikleri

Bu çalışmada Tunçbilek Termik Santralına ait "C" sınıfı uçucu

külü kullanılmıştır. Kullanılan uçucu küle ait kimyasal özelllikler

Tablo 2'de (29.6.1998 Termik Santrallar İşletme ve Bakım Dairesi Başkanlığı

Teknik Kontrol Lab. Müdürlüğü föyünden alınmıştır.) verilmiştir.

|

Bileşik

|

% Ağırlık

|

|

SiO²

|

56.47

|

|

AI²O³

|

22.88

|

|

Fe²O³

|

8,03

|

|

CaO

|

4.06

|

|

Na²O

|

2.14

|

|

MgO

|

1.92

|

|

K²O

|

1.69

|

|

SO³

|

0.9

|

|

TiO²

|

0.57

|

|

P²O5

|

0.22

|

|

Kızdırma Kaybı

|

0.91

|

Tablo 2- Tunçbilek Uçucu Külü Kimyasal Analizi.

3. Numune Üretimi

3.1. Tuğla Hamurunun Hazırlanması

Gerek deney aletlerinin olanakları, gerekse deney sonuçlarının güvenirliliği

açısından numune boyutlarının 40 x 40 x 160 mm. olması öngörülmüştür.

Böylelikle eğilme deneyi sonucunda iki prizma parçası üzerinde de basınç

deneyi yapılabilecektir.

Yapılan deneysel çalışmada, tuğla hamurunun şekillendirilmesinde, yarı

yaş şekillendirme yöntemi, ağızlıklı pres geliştirilerek kullanılmıştır.

Çalışma prensibi, sonsuz dişli bir burgu aracılığı ile sıkıştırılan

plastik hamurun, makinenin daralan ağız kısmına takılan ve istenen kesiti

veren ağızlıklardan şekillenerek çıkması esasına dayanır.

3.2. Numunelerin Pişirilmesi

Hazırlanan numuneler M.S.Ü Güzel Sanatlar Fakültesinin Seramik bölümündeki

fırınlarında pişirilmiştir. Fırın; maksimum ulaşabileceği sıcaklığı

1200°C olan, pişme süresi ve sıcaklığı manuel kontrol edilen elektrikli

bir fırındır. Pişme esnasında açığa çıkan gazların ortamı terketmesi

için baca ünitesi mevcuttur.

Pişme sıcaklığı olarak, 850°C ve 1000°C iki ayrı sıcaklık seçilmiştir.

Toplam pişirme süresi 8 saat olarak sıcaklık derecesine göre ayarlanmıştır.

Fırın içi tuğla numuneler koyulmadan önce ön ısıtma ile 100°C ye kadar

ısıtılarak zaman kaybı önlenmiştir. Fırın istenilen sıcaklığa eriştikten

sonra bir süre bu sıcaklıkta tutulup daha sonra ısıtma işlemi sona

erdirilmiş ve kendiliğinden soğumaya bırakılmıştır.

4. Deneysel Çalışma ve Sonuçlar

Uçucu kül katkısının, belirlenen oranlarda; %0, %5, %10, %15. %20, %30,

%40, %50 olarak, kile katılmasının tuğla üretiminde performansa etkisi, fıziksel

ve mekanik özelikler üzerinden araştırılmıştır. Üretilen numuneler üzerinde

sırasıyla;

- İç Yapı Analizi,

- Kuruma, pişme, toplam küçülmeler,

- Birim hacim ağırlık,

- Ağırlıkça su emme,

- Hacimce su emme,

- Eğilme dayanımı,

- Basınç dayanımı,

- Isı iletkenlik katsayısı-B. Hacim ağırlık ilişkisi.

deneyleri yapılmış ve sonuçları örnek sayısının aritmetik ortalaması

olarak verilmiştir.

4.1. İç Yapı Analizleri

Deneysel çalışmada üretilen tuğla numunelerin iç yapı analizleri, Anadolu

Üniversitesi Seramik Mühendisliği Bölümünün Araştırma Laboratuvarında

taramalı elektron mikroskobu (SEM) ile yapılmıştır. Elde edilen sonuçlar

katkı oranlarına göre sınıflandırılarak aşağıda verilmiştir.

Mikro yapı analizi sonucu elde edilen görüntülerde; uçucu kül miktarının

artmasıyla kil tabakaları üzerinde aglomere uçucu kül taneleri miktarı

artmaktadır. Aglomere tanelerde bulunan amorf bölgeler; içerdiği alkali

oksitlerinde etkisiyle tamamen erimiş, camsı yapıyı göstermektedir.

İç yapı analizlerine bakıldığı zaman:

- Katkısız ve %20' ye kadar olan uçucu kil katkılı numunelerde dane şeklinden

bahsetmek mümkün gözükmemektedir. Resim 1' de görüldüğü gibi katkısız

tuğla numunelerde gözle görünür porozite bulunmamaktadır.

- Kül katkısı arttıkça iç yapı analizlerinde görüldüğü gibi boşluklar

(porlar) fazlalaşmaktadır. Oluşan bu boşluklar çok farklı çaplara

sahiptir.

- %20 ile %30 uçucu kül katkılı numuneler arasında büyük bir porozite değişimi

görülmektedir.

- Resim 2.'de, %20 kül katkısından itibaren, farklı dane boyutları ve dane

şeklinin homojen olmadığı görülmektedir.

- Resim 3'de görülen, %30 kül katkı oranı ile hazırlanan tuğla

numunelerde yuvarlak daneler artmakta ve daneler küreselleşmektedir.

- Resim

4.'de %40 kül katkısından sonra porozitenin bir miktar azaldığı ve lifli yapının

arttığı görülmektedir.

- Resim 5'de görülen %50 kül katkılı tuğla karışımlarda süngerimsi bir

lifli yapının oluştuğu daha açık bir şekilde görülmektedir.

Gözeneklerin geometrisinde farklılıkların görülmesinin değişik

nedenleri vardır. Bunlar; pişirim sürecinde yeni silikat minerallerinin oluşumu,

hammaddelerden açığa çıkan gazların kısmi basınçları, sinterleşme sırasında

ara fazların ve cam fazının kinetiksel davranışlarıdır.

Çok sayıda yuvarlak mikroporların avantajı nemin kapilarite ile taşınım

imkanını gözlemlenebilir oranda yavaşlatmasıdır. Tuğla bünyesindeki

lamelimsi gözeneklerin yapı malzemesinin dona karşı dayanıklılığını

arttırdığı, C.Mayer ve Stegmüller tarafından kanıtlanmıştır [6].

4.2. Kuruma, Pişme ve Toplam Rötre Değerleri

Kurutma sırasında numunelerdeki suyun buharlaşması sonucu, taneler

birbirine zklaşmakta ve hacimsel bir küçülme olmaktadır. Kurutma rötresi

olarak isimlendirilen bu küçülme, karışımdaki kül oranının artışıyla

azalmaktadır.

Kül içerisindeki SiO2 ve Al2O3 gibi plastikliği olmayan fazlar, plastikliği

azaltmakta ve dolayısıyla kuruma rötresini de azalttığı düşünülmektedir.

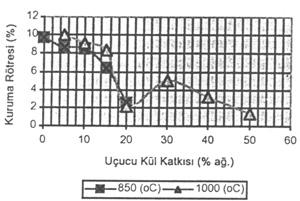

Uçucu kül katkı oranı ile kuruma rötresi değerleri Şekil l'de verilmiştir.

Kuruma rötresi pişme öncesi bir fiziksel değişim olduğu için pişme sıcaklığı

ile ilişkisi bulunmamaktadır. Fakat tüm karışım oranlarının kuruma rötresi

değerlerinin birarada verilmesi amacıyla 850°C ve 1000°C'deki pişirilecek

numuneler aynı grafik üzerinde gösterilmiştir.

Uçucu kül katkı oranının artışıyla lineer olarak azalan kuruma rötresi,

%20 kül katkısında lineerliği bozarak önemli bir düşüş göstermekte ve

minimum seviyelere inmektedir.

Şekil 1- Uçucu Kül Katkı Oranı- Kuruma Rötresi

İlişkisi

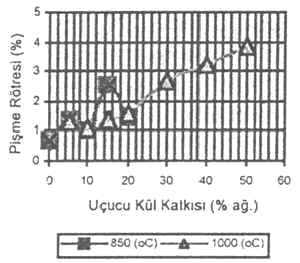

Şekil 2'de görülen pişme rötresi, kül miktarı arttıkça artmaktadır.

Bu artış, külün içerisinde bulunan yanmamış karbonun yanması sonucu açığa

çıkan enerji ve yine kül içerisinde bulunan Na2O ve K2O gibi alkali

oksitlerin sinterlemeye yardım etmesi ve külün puzolan özellikte olmasının

etkisi ile açıklanabilir.

Aynı kül katkı oranına sahip örneklerde; 850°C ve 1000°C'deki pişme sıcaklığında,

pişme küçülmesi değerlerinin aynı olduğu, sadece %15 kül katkı oranında

bir miktar farklılık gösterdiği, %20 kül katkı oranında yeniden 850°C ve

1000°C'de aynı değerleri taşıdığı gözlenmiştir.

Kilde bulunan alkali elementler ve kül içindeki puzolan mineraller, sıcaklığın

etkisiyle camsı sıvı faz oluşturmaktadır. Sıcaklığın artması ile artan

sinterleşme sonucunda sıvı faz miktarı da artmakta ve dolayısı ile pişme

küçülmesinde de artış meydana gelmektedir.

Sıvı faz sinterleşmesi oluşmadan önce, kompleks bir karışım olan

kilin 400-600 °C arasında kristal suyunu kaybetmesi, uçucu küllerin sıvı

faz oluşturması (killere göre daha az), uçucu küllerdeki karbonun yanarak

uzaklaşması numunelerde pişme küçülmesine neden olmuştur.

Şekil 2-Uçucu Kül Katkı Oranı-Pişme Rötresi

İişkisi

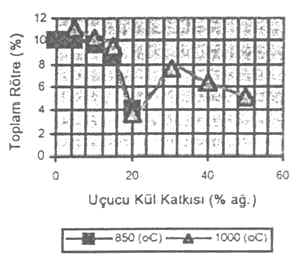

Şekil 3-Uçucu Kül Katkı Oranı-Toplam Rötre

İlişkisi

Şekil 3'de kuruma ve pişme rötrelerinin toplamı olarak ifade edilen

toplam rötre eğrisi incelendiğinde, kuruma rötresine benzer bir eğim görülmekte,

uçucu kül katkı oranmın artışıyla lineer olarak azalan toplam rötre, %20

kül katkısında lineerliği bozarak önemli bir düşüs göstermekte ve

minumum değeri almaktadır.

4.3. Su Emme Değerleri

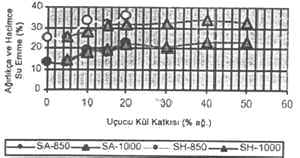

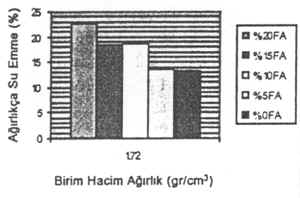

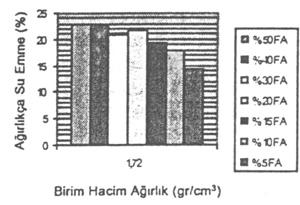

Uçucu kül katkı oranı ve su emme değerleri Şekil 4.'de grafık olarak

gösterilmiştir. Bu grafıklere göre; su emme değerleri kül miktarı arttıkça

artmaktadır.

Kül içindeki uçucu maddelerin ve yanmamış karbon içeren organik fazların

sinterleme esnasında yanması ve CO ve CO2 şeklinde bünyeden uzaklaşması,

yapıda boşluklar oluşturmaktadır. Ancak göze çarpan bir bulgu da; kül

miktarının artmasıyla, pişme rötresinde artış olurken aynı zamanda su

emme değerlerinde de artış gözlenmesidir. Sinterlenmenin artması su emme özelliğini

düşürdüğü, standart seramik malzemelere nazaran su emme değerinin de

artması, yapıdaki oldukça fazla uçucu ve yanmamış karbon fazların

sinterleşme sırasında uzaklaşması ve yerlerinde boşluklar oluşması

sonucu ile açıklanabilir.

Şekil 4- Uçucu Kül Katkı Oranı - Su Emme Değerleri.

Sıcaklığın etkisiyle oluşan camsı faz kil miktarının düşüşüyle

azalacağından gözenekler tam olarak doldurulamamış ayrıca kül miktarına

bağlı olarak sinterleşme ile bünyeden gaz çıkışının artması bunu

desteklemiş ve su emme miktarının artmasına neden olmuştur.

4.4. Birim Hacim Ağırlık Değerleri

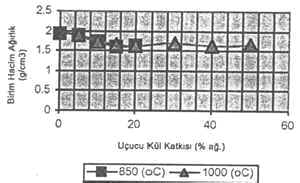

Şekil 5'de görüldüğü gibi; birim hacim ağırlıkları, uçucu kül miktarı

arttıkça düşmektedir. Numunelerin pişirilmesi sırasında; bünyelerindeki

karbonun oksitlenmesi, sülfatların gaz haline dönüşmesi, kil taneleri yüzeyine

absorbe olmuş suların ve kristal suların uzaklaşması, sonucu ağırlıklarında

bir azalma görülmüştür.

Şekil 5- Uçucu Kül Katkı Oranı - Birim Hacim

Ağırlık Değerleri.

Birim hacim ağırlığı, porozite (gözeneklilik) ve su emme değerleriyle

ters orantılı olarak düşmektedir. Şekil 6 ve Şekil 7'deki grafiklerde ağırlıkça

su emme ve birim hacim ağırlık değerlerinin ters orantılı olduğu görülmektedir.

Şekil 6- 850°Cdeki Sinterlemelerde Birim Hacim

Ağırlık- A.Su Emme İlişkisi

Şekil 7-1000°Cdeki Sinterlemelerde Birim Hacim

Ağırlık- A.Su Emme İlişkisi

Aynı kül katkısına sahip farklı pişme sıcaklıklarında (850°C ve

1000°C'de) birim hacim ağırlığının değişmediği ve her iki pişme sıcaklığında

da ağırlıkça su emme değerlerinin birim hacim ağırlığın artmasıyla

azaldığı, uçucu kül katkı oranının artmasına paralel arttığı gözlenmiştir.

4.5. Mekanik Dayanım Değerleri

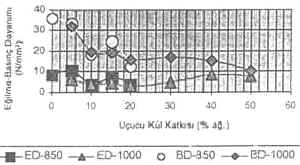

Uçucu kül katkı oranı ile tüm mekanik dayanım değerleri Şekil 8'de

grafik olarak gösterilmiştir. Bu grafiklere göre; 850°C'deki pişirimlerde

artan kül oranı ile birlikte eğilme ve basınç dayanımları düşmüştür.

Kül miktarının artmasına paralel olarak artan gözenek miktarı, dayanım değerlerini

düşürmektedir.

850°C'deki sinterleşmede % 15 uçucu kül katkısmda eğilme ve basınç

dayanımlarında önemli bir artış görülmekte, %20 uçucu kül katkısında

dayanım değerleri azalmaya devam etmektedir.

Şekil 8- Uçucu Kül Katkı Oranı-Mekanik Dayanım

İlişkisi.

1000°C'deki pişirimlerde basınç mukavemeti kül oranı arttıkça, hızlı

bir şekilde azalmaktadır. %15 kül katkı oranında eğilme ve basınç dayanımında

bir miktar artış gözlenmiş ve %40 kül katkısında eğilme dayanımı

maksimum bir değer göstermiştir. Bu maksimum değer; kül içindeki sertliği

yüksek fazların oranının artması sonucu, bir kompozit malzeme davranışı

olarak görülmektedir.

1000°C'deki sinterleşmede % 20' nin üzerindeki kül katkılarında basınç

dayanımı azalırken eğilme dayanımında artış gözlenmiştir. Bu aralıkta

basınç ve eğilme dayanımının ters orantılı olduğu görülmektedir. %50

kül katkısı miktarına gelindiğinde, artan porozite nedeniyle basınç dayanım

değeri eğilme değerine yaklaşacak kadar düşmektedir.

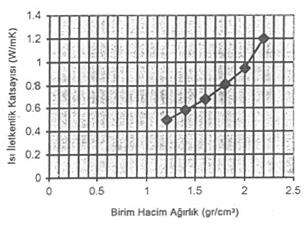

4.6. Isı İletkenlik Katsayısı -Birim Hacim Ağırlık İlişkisi.

Isı iletimi içyapı ile ilişkili olduğundan, birim ağırlığı az olan

malzemelerde ısı iletkenlik katsayısının da düşük olduğu görülmektedir.

Hafif ve içinde boşluklar bulunan malzemeler ısıyı en az geçirirler.

Bayındırlık ve İskan Bakanlığının 1999'da yayınlamış olduğu

"Mecburi Standart Tebliğ"in de verilen, TS 704 ve 705' e uygun dolu

ve düşey delikli tuğlaların birim hacim ağırlık değerlerine göre ısı

iletkenlik katsayıları Şekil 9' da verilmiştir[7]. Üretilen uçucu kül

katkılı tuğlaların deney sonuçlarına göre elde edilen birim hacim ağırlık

değerleri; 1.93, 1.89, 1.72 , 1.68 ve 1.59 gr/cm3 alınıp Şekil 9'da ki grafiğe

yerleştirilirse yaklaşık ısı iletkenlik değerlerinin 0,9 ile 0,7 W/mK arasında

değişeceği görülmektedir.

Şekil 9- Birim Hacim Ağırlık- Isı İletkenlik

Katsayısı İlişkisi.

5. Sonuçlar

Uçucu kül katkı miktarının artmasıyla kuruma küçülmesi azalmakta, pişme

küçülmesi artmaktadır. Toplam küçülmeye bakıldığında o da, uçucu kül

katkısıyla azalmaktadır. Bu da rötrenin azaldığını göstermektedir. Tuğla

üretiminde rötre istenmeyen bir olay olduğu için bu sonuç olumlu olmaktadır.

Su emme değerleri, uçucu kül katkı oranına paralel olarak artmakta, yüksek

sıcaklıktaki (1000°C ) pişirimlerde sinterleşmenin daha fazla olması ve gözenekliliğin

azalması ile düşük değerler almaktadır.

Kil-uçucu kül karışımlarında kül miktarınm artmasına paralel olarak

artan gözenek miktarı, dayanım değerlerini düşürmüştür. Genel olarak

mekanik dayanımlar, TS 7057 1985 [8] ve ASTM C216' daki standartların[9], üstünde

değerlere ulaşmıştır.

Elde edilen tüm değerlere göre; 24,4 N/mm" basınç dayanımı,

l,59gr/cm birim hacim ağırlık, yaklaşık hesaplanan ısı iletkenlik katsayısı

0,7W/mK, toplam rötre değeri %8,72 ve %18,38 ağırlıkça su emme ile,

optimum bileşimin 850°C de sinterlenen, kil ve %15 uçucu kül katkı oranı

olduğu sonucuna varılmıştır.

Kaynaklar

1. Ergüt Ş., Yılmaz Ş., Günay V., Özkan O.T., "Termik Santral Atık Uçucu

Küllerinin Karakterizasyonları, Seramik ve Cam Hammaddesi olarak Kullanım

Potansiyelleri", 8. Uluslararası Metalurji ve Malzeme Kongresi Bildiri

Kitabı. cilt 2, ss. 869-874, 1995, İstanbul. '

2. Duman N., Özgen S., "Termik Santral Atık Uçucu Küllerinin Karo Üretiminde

Değerlendirilmesi". 3. Seramik Kongresi Bildiri Kitabı, Geleneksel

Seramikler. cilt 1. İstanbul.

3. Öveçüğlu M.L.,Thijsen P. "Atık Uçucu Küller ve Yüksek Fırın

Curuflarından Elde Edilen Cam-Seramik Malzemelerin Özellikleri". 4.

Uluslararası Seramik Teknik Kongresi, ss. 124-130.1980 İstanbul.

4. Cumpston B., Shadman F., Risbud S. "Utilisation of Coal-Ash Minerals For

Technological Ceramics", J.Met.Sei. pp. 1781-84,27. 1992.

5. Öztürk Çelen A., "Tuğla Üretiminde Termik Santral Atığı

Puzolanik Uçucu Küllerin Değerlendirilmesi Üzerine Bir Araştırma."

Doktora Tezi, M.S.Ü.. 2001 İstanbul.

6. Baykara, M., (2000) "Seramik Yapı Malzemelerinde Mikro Yapının

Biolojik Boyutu" 2000'li Yıllarda Sağlıklı vc Güvenli Konutlar için

Tuğla-Kiremit Paneli, TUKDER, Ankara.

7. 'T.C Bayındırlık ve İskan Bakanlığı Mecburi Standart Tebliği".

Ankara 1999.

8. "Fabrika Tuğlaları", TS 705, 1985.

9. "Standart Specifıcation for Facing Brick". ASTM C 216. Annual Book

of ASTM Standards 97, vol. 16, pp.113-117.

--------------------------------------------------------------------------------------------------------------------

¹ Yrd. Doç. Dr. Osmangazi Üniversitesi, Müh. Mim. Fak., Eskişehir

|