|

Gazbetonun Fiziksel ve Mekanik Özellikleri Üzerine

Bir Değerlendirme

Canan Taşdemir¹, Nuri Ertokat²

Özet

Bu çalışma gazbetonun iç yapısını, kullanımını ve üretiminde çevrenin

korıınmasını özetlemektedir. Gazbeton hem ısı yalıtımında hem de üretim

sürecinde enerjinin tasarruf edilmesine katkı sağlayan ilginç bir

malzemedir. "Birim ağırlık-ısı iletkenlik katsayısı" ve

"birim ağırlık-basınç dayanımı" bağıntılarında bulunan

kuvvetli korelasyonlar gazbetonun tasarımı için önemli yarar sağlar.

Gazbeton hem yük taşıyıcıdır hem de iyi ısı yalıtım özeliklerine

sahiptir. Böyle bir hafif betonun dayanımına göre düşük birim ağırlığa

sahip oluşu depreme karşı tasarım için önemli bir üstünlüktür.

Gazbeton yanmayan bir malzemedir, yangın süresince diğer malzemeleri korur ve

yangın etkisiyle oluşan hasarın maliyetini azaltır. Gazbeton üretiminde atık

malzemenin kullanımı ekolojik dengenin korunmasına katkı sağlar.

l.Giriş

Son yıllarda gerek deney tekniklerindeki gelişmeler gerekse bilgisayarların

sağladığı olanaklarla malzemelerin mekanik davranışı ile fiziksel özeliklerinin

belirlenmesi doğrultusunda önemli ilerlemeler oldu. Özellikle söz konusu özelikler

ile iç yapının birlikte incelenip değerlendirilmesi gelişmeklere yeni

boyutlar kazandırdı. Yeni gelişmelerin ışığında malzeme davranışının

daha iyi anlaşılmasıyla yirmibirinci yüzyılda mühendislik yapılarının

projelendirilmesinde daha gerçekçi ilkelerin ortaya konabileceği ve çok gelişmiş

yöntemlerin kullanılabileceği beklenmektedir.

2000'li yıllarda daha hafif, dayanım ve dayanıklılık bakımından

performansı iyi, ekonomik, az enerji ile üretilen ve çevre ile uyumlu

malzemelere gereksinim daha da artacaktır. Bu bakımdan hem üretimde hem de

kullanımda daha az enerji gerektiren gazbeton ilginç bir yapı malzemesi görünümü

sergilemektedir. Son yıllarda gazbetonda iç yapı, fıziksel ve mekanik özelikler,

kırılma parametrelerinin belirlenmesi, rutubet ve su geçişi, sünme ve rötre

gibi zamana bağlı davranışlar, donatılı gazbeton elemanları ve donatısız

duvar elemanlarının tasarımı, deprem için tasarım, dürabilite ve yangına

dayanıklılık gibi konularda bilgi birikimi artmış bunun sonucu olarak çok

sayıda yayın yapılmıştır [1]

Gazbeton ile ilgili standardlaşma çalışmaları uzun bir süreden beri sürdürülmektedir.

Avrupa Birliği bünyesindeki ortak standardlaşma çabaları ile birlikte yeni

standardlar da hazırlanmakta ve yürürlüğe girmektedir. Gümrük birliğine

katılmış olan ülkemiz de bu standardlara uygun üretim yapmakla yükümlüdür.

Taşıyıcılık özeliği de gözönünde bulundurulursa ısı iletkenliği düşük,

rijit bir yapı malzemesi olan gazbeton gereksinimleri karşılayacak türde,

kaliteli ve ekonomik olmak zorundadır [2-4].

Bu bildirinin amacı taşıyıcı ve ısı yalıtkanlığı yüksek bir yapı

malzemesi olarak gazbetonun bileşenlcri, iç yapısı ve çevrenin korunmasına

katkısını açıklamaktadır. Özellikle birim ağırlıkla dayanım ve birim

ağırlıkla ısıl iletkenlik katsayısı arasındaki bağıntılar verilmekte,

yapı bileşenlerinin gelişmiş bir endüstriyel etkinlik sonucu üniform üretimle

elde edilcn malzemenin özelikleri üzerinde durulmaktadır. Ayrıca, gazbetonun

dcpreme ve yangına karşı dayanıklılığı açıklanmaktadır.

2. Üretim ve İç Yapı

2.1. Gazbetonun Üretimi:

İlk kez İsveç'te üretilen gazbeton, oluşumundaki temel farklılıktan

dolayı belirleyici olan özelikleri diğer çimento esaslı malzemelerden farklıdır.

Bu hafıf beton şu maddelerden oluşur: a)Kalker esaslı malzemeler: Çimento,

kireç, b)Silis esaslı malzemeler: Doğal ve/veya öğütülmüş kum, bazı

durumlarda uçucu kül ve/veya öğütülmüş yüksek fırın cürufu, c)Boşluk

oluşturan maddeler (genellikle alüminyum tozu)

Söz konusu hammaddeler kullanılarak üretilen bulamaç içinde gaz oluşturulur

ve sertleşme sürecinde üniform dağılı gözenekli bir yapı oluşur. Şekil

1'de görüldüğü gibi silisli malzeme, bağlayıcı, su ve katkıdan oluşan

bulamaç çelik kalıplara döküldükten sonra boşluk oluşturucu katkının

etkisiyle kabararak hacminin yaklaşık iki katına erişir. Kütle biraz sertleştikten

sonra blok veya plaklar istenilen biçimde kesilirler. Elemanlar donatılı veya

donatısız olarak üretilebilir. Daha sonra otoklavda sertleştirilen ürün

sevkedilmeye hazır hale getirilir. Sertleşmiş gazbetondaki hacim dağılımı

Şekil 2'de görülmektedir[l-4].

(a)

(b)

Şekil l-(a) İnce oğütülmüş silisli

malzeme, bağlayıcı, su ve boşluk oluşturucu

katkıdan meydana gelen bulamaç çelik kalıba konulur.

(b) Bulamaç hacminin yaklaşık iki katı kadar kabararak en son hacmine erişir

.

Şekil 2- Boşluk oluşturulmuş vc sertleştirilmiş

malzemedeki hacim dağılımı: yaklaşık; (i) %50'si hava boşluğu, (ii)

%30'u küçük boşluklar vc (iii) %20'si ise katı malzemedir.

2.2. Gaz Betonun İç Yapısı:

Çimento esaslı bir malzemeyle normal sıcaklık ve normal basınç altında

kür uygulanırsa bağlayıcı fazda reaksiyon olur ve agrega ile fiziksel bir

bağlantı oluşur. Reaksiyon ürünleri yüksek özgül yüzeye sahip olan çimento

jelini oluşturur. Bu olgu normal betonda tipiktir.

Gazbetonda ise silisli ince malzeme bölümü kireç ve çimentonun

hidratasyonu sonııcu ortaya çıkan kireç gibi kalkerli bileşenlerle basınçlı

buhar altında otoklavda kimyasal reaksiyonu girer. Oluşumundaki temel farklılıklardan

dolayı gazbetonun karekteristik özelikleri diğer çimento esaslı

malzemelerin özeliklerinden farklıdır. Gazbelonun boşluklu yapısı ve

normal betona göre daha düşük alkali ortama sahip olması çeliğin

korozyonuna karşı önlem alınmasını gerektirir [1-4].

3. Çevresel Etkiler ve Çevrenin Korunmasına Katkı

3.1. Çevresel Etkiler

Gazbetonda pH derecesi 10-11 arasında olduğundan alkali miktarı betondan

biraz daha düşüktür. Bununla birlikte insan sağlıgı açısından her

hangibir zararı söz konusu değildir. Gazbetonun tipik bileşimi Tablo 1'de

verilmektedir.

Çevresel ve sağlık açısından bir yapı malzemesindeki ağır metallerin

içeriğini bilmek gerekir. Bu bağlamda gazbeton ağır metaller bakımından

zararsızdır ve standartların ön gördüğü koşulları sağlamaktadır [1].

|

CaO |

% 18 - % 36 |

|

SiO² |

% 32 - % 58 |

|

Al²O² |

% 2,4 |

|

MgO |

< % 2 |

|

Fe²O³ |

%2 |

|

Alkali |

< % 1 |

|

Diğer |

% 1 -% 4 |

|

Ateşte Kayıp |

% 8 - % 1 |

Tablo I. Gazbetonun tipik oksit bileşenleri

3.2. Çevrenin Korunmasına Katkı

1 m3 hammadde ile yaklaşık 4 m³'lük mamul gazbeton elde edilmektedir.

Çünkü bu hafıf betonun yaklaşık %80'ni hava boşluğudur. Böylece üretimde

daha az hammadde tüketilmektedir. Bu malzemenin üretiminde çevresel bakımdan

diğer bir üstünlük de hammaddelerin önemli bölümü silisli kum ve kireç

olduğundan tarımsal alanlardaki toprağın harcanmasının önlenmesidir. Ayrıca

uçucu kül ve öğütülmüş yüksek fırın cürufu gibi endüstriyel atık

malzemeler de hammadde olarak üretimde kullanılabilmektedir.

Bu atık malzemelerin değerlendirilmesi de temiz bir çevreye önemli katkıdır.

Gazbeton üretimindeki diğer bir üstünlük ise CO², CO ve NOX gibi gaz

emisyonlarının tuğla gibi diğer yapı malzemelerine kıyasla daha düşük

oluşudur. Öte yandan tuğla üretiminde gazbetona göre 2 veya 3 kat daha

fazla enerji tüketildiği bilinmektedir. Gazbetonun üretimi sırasında elde

edilen atık malzemelerin de geri kazanımı söz konusudur [l-3].

4. Gazbeton Üretiminde Enerji Tasarrufu

Gazbetonun hem üretiminde, hem de kullanımında ürünün ekonomik olduğu

belirtilmelidir. Tablo 2'de bazı yapı malzemeleriyle karşılaştırmalar yapılmaktadır[l].

|

Normal beton |

200 |

460 |

|

Gazbeton |

500 |

250 |

|

Tuğla |

1200 |

2200 |

|

Mineral yün |

6000 |

180 |

Tablo 2- Gazbetonun üretiminde harcanan

enerjinin karşılaştırılması

Normal beton ve tuğla iyi taşıyıcı olmalarına karşın ısı yalıtım

özelikleri gazbeton kadar iyi değildir. Mineral yün de iyi yalıtım

malzemesi olmasına karşın yük taşıyıcı değildir. Gazbeton ise hem taşıyıcılık

bakımından hem de ısı yalıtımı bakımından önemli gereksinimleri karşılamaktadır.

Bu bakımdan gazbetonun diğer betonlar içindeki durumu sistematik biçimde

ortaya konmalıdır [1-4].

5. Gazbetonun Mekanik Özellikleri

Gazbetonun basınç dayanımı TS EN 679'a göre yapılmakta olup küp numune

esas alınarak prEN 12602'e göre karekteristik dayanımlar (fck) Tablo 3'de

verilmektedir.

|

Dayanım sınıfı |

AAC 1,5 |

AAC2 |

AAC 2,5 |

AAC 3 |

AAC 3,5 |

|

fek (MPa) |

1.5 |

2.0 |

2.5 |

3.0 |

3.5 |

|

Dayanım sınıfı |

AAC 4 |

AAC 4,5 |

AAC 5 |

AAC 6 |

AAC 7 |

|

fck (MPa) |

4.0 |

4.5 |

5.0 |

6.0 |

7.0 |

Tablo 3- Gazbetonun dayanım sınıfları

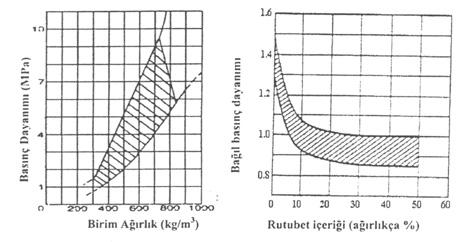

Şekil 3'de görüldüğü gibi gazbetonun basınç dayanımı birim ağırlıktaki

artma ile artmaktadır. Bu hafıf betonu oluşturan malzemelere ve üretim sürecine

bağlı olarak basınç dayanımı birim ağırlık ilişkisi şekildeki bölgenin

dışına da çıkabilir. RILEM'e göre standard basınç deney numunesinin

boyutu bir kenan 150 mm olan küp numunedir. Numunenin deney sırasındaki

rutubet içeriğinin %15-%25 arasında olabileceği RILEM tarafından önerilmektedir.

Bir kenarı 100 mm olan küpler de basınç dayanımı için uygundur. 150 ve

100 mm'lik küplerin dayanımları arasındaki farklar ihmal edilebilir düzeydedir.

Gazbetondaki homojen yapının bir sonucu olarak, bu aralıktaki dayanımların

numune boyutundan bağımsız olduğu varsayılabilir. Prizmatik numunelerde ise

narinliğin 2-3 aralığındaki değerleri için basınç dayanımı küp basınç

dayanımından yaklaşık %5 daha azdır. Gazbetonun kabarma yönündeki basınç

dayanımı, bu yöne dik doğrultudaki basınç dayanımıdan %10 daha düşüktür.

Üretim süreci tamamlandıktan sonra gazbeton en son dayanımına erişmiş

olur, ayrıca kür işlemi uygulanmaz. Gazbeton birim ağırlığı ise TS EN

678'e göre belirlenir. prEN 12602'e göre birim ağırlık değerleri Tablo

4'deki gibi sınıflandırılır.

Şekil 3- Gazbetonun birim ağırlığı

ile

Şekil 4- Gazbetonun basınç dayanımına

basınç dayanımı arasındaki bağıntı

rutubet içeriğinin etkisi

|

Birim ağırlık Sınıfı |

300 |

350 |

400 |

450 |

500 |

550 |

600 |

650 |

|

Kuru birim Ağırlık (kg/m3) |

>250

≤300 |

>300

≤350 |

>350

≤400 |

>400

≤450 |

>450

≤500 |

>500

≤550 |

>550

≤600 |

>600

≤650 |

|

Birim ağıriık Sınıfı |

700 |

750 |

800 |

850 |

900 |

950 |

1000 |

|

|

Kuru birim Ağırlık (kg/m3) |

>650

≤700 |

>700

≤750 |

>750

≤800 |

>800

≤850 |

>850

≤900 |

>900

≤950 |

>950

≤1000 |

|

Tablo 4- Gazbcton için birim ağırlık sınıfları

[5]

Şekil 4'de görüldüğü gibi rutubet içeriğinin yaklaşık %10'un altına

düşmesi halinde kuru numunenin basınç dayanımı yükselir

Tekrarlı yükler altında gazbetonun davranışı normal betona benzerdir.

Gazbetonun tek eksenli çekme dayanımı basınç dayanımının %20-%30'u civarındadır.

Tek eksenli halde çekme dayanımı basınç dayanımına kıyasla rutubet içeriğine

daha duyarlıdır.

6. Depreme Dayanıklı Yapı İçin Gazbeton

Gazbeton uzun yıllardır deprem etkisindeki yörelerde kullanılmaktadır.

Bu hafif beton betonarme yapıda blok halinde ara bölme duvarları olarak

kullanıldığı gibi donatılı döşeme ve çatı plakları ve donatılı düşey

paneller halinde de kullanılır. Genel olarak bölme duvarları gazbeton ile

yapılmış yapıların depreme karşı iyi direnç gösterdiği bilinmektedir.

Bu malzeme ile yapılan bölme duvarı ne yatay ne de düşey yük taşıyıcı

eleman olarak tasarlanır. Ancak, yapının taşıyıcı sisteminin deprem

davranışına katkısı vardır.

Deprem hareketinin başlangıç aşamasında gazbeton duvar elemanları yatay

yüklerin alınmasına oluşturdukları yapısal rijitlikle katkı sağlar ve geçici

bir süre için deprem sırasında düşey yükleri de taşıyabilir. Bu hafıf

betonun kullanıldığı yapılarda daha üniform gerilme yayılışları elde

edilir ve daha iyi bir deformasyon uyumu sağlanır.

Aynı amaç için kullanılan birçok malzemeye göre gazbetonun düşük

birim ağırlığa sahip olması yapının toplam ağırlığının azalmasına

katkı sağlar ve böylece yapının toplam kütlesini düşürerek deprem sırasında

oluşan eylemsizlik kuvvetlerini azaltır. Tuğla duvarlarla yapılan yapılarda

eşdeğer bir yalıtım sağlamak için sandöviç elemanlar kullanılır, ancak

orta şiddette ve üstündeki depremler sırasında bu dış duvarlar yıkılabilir;

bu da hasarı arttırır. Bölme duvardaki devrilmeyi önlemek için hatıllar

kullanılabilir, böyle bir önlem ise ısı köprülerinin oluşmasına neden

olur.

Gazbeton blokların arayüzeylerinde kullanılan yapıştırıcı harcın iyi

bir dayanım sağlaması nedeniyle üniform yük dağılımları elde edilir. Bu

durumda gazbeton kayma rijitliğini diğer malzemelerle yapılan duvarlara göre

daha uzun süre koruyarak depremin şiddetli yer hareketi fazına girmesinde yapıya

ek dayanım sağlama olasılığı vardır. Deprem tasarım kuvvetinin global

olarak azalması donatıda da azalmayı sağlar, böylece gazbetonla daha

ekonomik çözüm elde edilir. Endüstriyel yapılarda gazbeton panellerin

kullanılmasıyla sismik yükler altında yapının düğüm noktalan daha az

zodanır ve depreme karşı uygun çözüm sağlanır [6].

7. Isıl Özellikler

Gazbetonun ısıl iletkenliği yoğunluk ve rutubet içeriği ile artar. Isıl

iletkenlik katsayısı fırın kurusu durumda yapılır. Rutubet için düzeltme

yapılmalıdır. Gazbetonun ısıl iletkenlik katsayısını saptamak için çeşitli

yöntemler vardır [1-4].

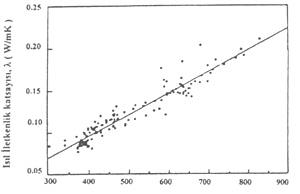

7.1. Kuru Durumda Isıl İletkenlik

Kuru durum, 105°C±5°C de havalandırma sistemi içeren bir dolabda değişmez

ağırlık adı verilen denge halindeki duruma karşı gelir. Şekil 5'de farklı

sınıflardaki gazbetonlar için kuru durumdaki ısıl iletkenlik katsayısının

birim ağırlığın fonksiyonu olarak değişimi görülmektedir

Birim Ağırlık ( kg/m3)

Şekil 5- Gazbetonun ısıl iletkenlik katsayısının

yoğunlukla değişimi

Ölçülen değerlerden elde edilen sonuçlara göre ısıl iletkenlik katsayısı

aşağıdaki denklem ile ifade edilebilir:

λ=A+ Bp (1)

burada; A= -0,011 W/mK, B=0,00027 Wm²:/kgK, p ise kg/m³ olarak birim ağırlığı

göstermektedir. X katsayısının boyutu ise W/mK dir.

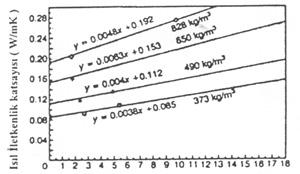

7.2. Rutubetli Durumda Isıl İletkenlik

Isıl iletkenlik rutubet içeriğindeki artma ile artar. Deney sonuçlarına

dayanarak elde edilen bu bağıntılara göre rutubet içeriğinde her %1 artış

ısıl iletkenlikte % 42 artışa neden olmaktadır. Eğer ölçülmüş değerler

mevcut değilse rutubetli halde ısıl iletkenlik katsayısı aşağıdaki

denklemle elde edilebilir:

λrut=λkuru(1+Cw)

burada C=0,04 ve w ağırlık yüzdesi olarak rutubet içeriğini gösterir.

Rutubet İçeriği(ağırlıkça %)

Şekil 6- Gazbetonu rutubet içeriği ile ısıl

iletkenlik katsayısı arasındaki bağıntı

8. Yangına Dayanıklılık

Gazbeton yanmayan bir yapı malzmesi olup yangına karşı üstün bir

performansa sahiptir. Düşük ısıl iletkenliği nedeniyle malzeme içindeki

ısı geçişi düşük hızda oluşur ve bu da gazbetonun yangın etkisine

dayanıklı olmasını sağlar. Sadece yangının etkili olduğu gazbeton yüzeyi

değil, diğer yüzeyinde de sıcaklık normal betona göre daha düşüktür.

Bundan dolayı, gazbetonun yapılarda diğer malzemeleri koruma işlevi de vardır.Ayrıca

bu hafif beton deprem sırasında oluşması muhtemel yangınlara karşı da

yarar sağlar.

Yangın sırasında gazbeton içinde mevcut kristal suyu sıcaklık düşürücü

rol oynar. Gazbetonun boşluklu yapısı nedeniyle yangın sonucu parça kopmaksızın

ve dağılma olmaksızın buharın kaçışı sağlanır. Yangında gazbetonda sıcaklık

normal betonunkinden çok daha düşüktür. Sıcaklık, sadece yangın

etkisindeki bir yüzde ve yaklaşık olarak ancak 5mm lik bir derinlikte etkili

olabilmekte, gazbetonu diğer yüzeyinde ise sıcaklık etkili olamamaktadır.

Dolayısıyla gazbeton, içindeki donatıyı iyi bir biçimde korumaktadır.

Şekil 7'de görüldüğü gibi bir fabrika binasında yangından artan yüksek

sıcakık sonucu betonarme kolonda pas payını aşacak biçimde kapak atması gözlenmiş,

beton agregasında kalsinasyon oluşmuş ve böylece hasar belirgin biçimde

ortaya çıkmıştır. Buna karşın sözkonusu kolona bitişik donatılı

gazbeton panellerde hasar gözlenmemiştir [7].

Tablo 5'de görüldüğü gibi söz konusu yangın etkisindeki bir donatılı

gazbeton panelin içindeki donatı çeliğinin özeliklerinde de bir değişiklik

olmamış ve gazbeton donatısını korumuştur.

|

Donatının mekanik özelikleri |

Donatının çapı |

mm |

TS 708 standardının öngördüğü değerler |

|

|

4,2 |

3,8 |

|

|

Akma sınırı, MPa |

670 |

598 |

500 |

|

Çekme dayanımı, MPa |

743 |

708 |

550 |

|

Kopma uzama oranı % |

9,8 |

10 |

8,0 |

Tablo 5- Yangın görmüş donatılı gazbcton

pancl içindcki donatıların mckanik özelikleri ve standard değerlerle karşılaştırılması

[7]

Öte yandan gazbeton çelik yapıları da koruyucu bir malzeme olarak kullanılmaktadır.

1970 yılında Atatürk Kültür Merkezi yangınında birçok metali eriten yangının

alevleri gazbetonla yapılan "yangın kalkan duvarını aşamadı. Sonuçta,

çok değerli aletler ve enstrümanlar gazbeton sayesinde korunmuş oldu.

Yüksek dayanımlı betonların üç önemli sakıncası vardır; i)

erken yaşta oluşan otojen rötre, ii) kırılmaları sırasında gevrek

davranış sergilemeleri, iii) yangına karşı normal betona kıyasla

daha dayanıksız olmaları. Bu sonuncusu yüksek dayanımlı betonların en önemli

sakıncalarından biridir. Bu sakıncayı gidermek için yüksek dayanımlı

betonlara polipropilen lifler katılmaktadır.

Bu lifler yaklaşık 180°C' de erimekte ve böylece yangın sırasında

beton içinde su buharının tahliye olabileceği kanallar yaratılmaktadır

[8]. Bu da gazbetonun yangına karşı önemini belirgin biçimde ortaya

koymaktadır.

9. Sıva-Gazbeton Aderans Dayanımı

Çoğunlukla yanlış uygulamanın neden olduğu sıva-gazbeton arayüzeyi

sorunlarıyla karşılaşmak olasıdır. Sıvaların uygulandığı geniş satıhlarda

görülen çatlaklar ise çoğunlukla anolama yapılmamasından kaynaklanmaktadır.

Gazbeton bloklar arasındaki derzlerde üretici firmaların özel harçları

kullanılmaktadır. Buna karşın, gazbetona uygulanan sıvalar genel olarak

normal sıva malzemesidir. Bununla birlikte, uygulanan sıvanın gazbetonla iyi

bir aderans sağlaması için bileşiminde bazı değişiklikler yapmak

gerekebilir.

Böyle bir amaç için, kür ve bakım koşulları aynı iken gazbeton ile

uygulanan sıva arasındaki aderans dayanımına yönelik olarak İ.T.Ü. İnşaat

Fakültesi'nde yapılan bir çalışmada şu sonuçlar elde edilmiştir: i)

Çimento ve kireç miktarları aynı iken karışımdaki kum miktarının

azalması aderans dayanımını arttırmıştır. ii) Kumun %5 lik bir kısmı

silis dumanı ile yerdeğiştirildiğinde çok daha iyi bir aderans dayanımı

elde edilmiştir. iii) Silis dumanı ve akışkanlaştırıcı içeren

toz halindeki katkı, aderans dayanımını arttırmıştır.

Sonuçta; çimento, kireç, kum ve su ile birlikte silis dumanı ve süperakışkanlaştırıcının

aynı anda kullanılması sıva-gazbeton aderans dayanımını belirgin biçimde

arttırmıştır [9].

10. Akustik Özellikler

Bir duvarın, ses yalıtım kalitesi genel olarak hem birim hacim ağırlığına

hem de boşluk oranına bağlıdır. Hava ile geçen sese karşı esas olarak yüzeysel

birim ağırlığın yüksek olmasının istenmesine rağmen duvar elemanlarındaki

boşluk yapısının da ses yalıtım performansında önemli işlevi vardır.

Gaz betonunun özgün boşluk yapısı karşılaştırılabilir koşullarda birçok

duvar elemanına göre daha iyi bir ses yalıtımı sağlar.

Tek tabakadan oluşan homojen bir duvarın ses yalıtımı, yüzeysel ağırlığına,

sesin frekansına ve sesin geliş açısına bağlıdır. Bir duvar için en

yaygın kullanılan bağıntı aşağıda verilen Berger yasasıdır:

Rs= I4,5 1og(m)+10 dB (3)

burada m yüzeysel birim ağırlık (kg/m_) ve Rs dB olarak ses geçiş kaybıdır.

Bağıntının geçerli olduğu frekans aralığı 100-3150 Hz dir. Yapılan

deneyler yukarıdaki bağıntının gazbetonlara doğrudan uygulanamayacağını

ve katsayılarının farklı olması gerektiğini göstermektedir. Gazbetonlar için

ses geçiş kaybı aşağıdaki bağıntı ile gösterilebilir:

Rs = 27,7 log(m)-l 1,6 dB (4)

Şekil 8'deki değerler tamamlanmış yapılar üzerindeki deney sonuçlarına

dayanmaktadır. Bu şekilden görüldüğü üzere deney sonuçlarıyla denklem

4 arasındaki korelasyon oldukça yüksektir.

Şekil 8- Gazbcton duvarlarda ses geçiş kaybı

ile log(m) arasındaki ilişki

ll.Sonuçlar

Gazbetonun çevreyle uyumlu üretimi, fıziksel, mekanik ve yalıtım özelikleri

ile depreme ve yangına karşı dayanıklılığı incelendiğinde aşağıdaki

sonuçlara varılabilir:

- Gazbeton hem üretim sürecinde hem de kullanımında benzeri amaç için

yararlanılan malzemelere göre daha az enerji gerektirir.

- Gazbeton hacminin yaklaşık %80 kadarı boşluk olduğundan daha az

hammaddeyle daha fazla üretimin gerçekleşmesi sağlanır.

- Gazbetonun birim ağırlığının düşük olması nedeniyle yapının

toplam yükü azalır, böylece deprem yüklerinin etkimesi sırasında düğüm

noktaları daha az zorlanır. Betonarme yapıda bölme duvarı olarak kullanılan

gazbeton depremle gelen yatay yüklerin ve geçici bir süre için de düşey yüklerin

taşınmasına katkı sağlar. Ayrıca, endüstriyel yapılarda düşey veya

yatay gazbeton panellerin kullanılmasıyla deprem sırasında düğüm noktaları

daha az zorlanır.

- Gazbetonda "birim ağırlık-ısı iletkenlik katsayısı" ve

"birim ağırlık-basınç dayanımı" arasındaki mevcut bağıntılarda

gözlenen kuvvetli korelasyonlar tasarım için önemli bir üstünlüktür.

- Malzemenin üretimi sürecinde yararlı tarımsal topraklar yerine silisli

kum ve kireç gibi hammaddelerin kullanılmaktadır.

- Gazbetonun üretim sürecinde özellikle kesimi sırasında oluşan atık

malzeme tümüyle geri kazanılabilmektedir.

- Gazbeton üretimindeki gaz emisyonları benzeri amaç için üretilen diğer

yapı malzemelerine göre daha düşüktür.

- Üretim sırasında uçucu kül ve yüksek fırın cürufu gibi

endiistriyel atık malzemelerin kullanılması daha temiz çevreye önemli katkı

sağlar.

- Gazbetonun endüstriyel olarak hassas biçimde üretilebilmesi ve yapıda

kolayca kullanılması da ayrı bir teknolojik üstünlüğüdür.

- Gazbeton yangına karşı dayanıklıdır.

- Isıl iletkenlik katsayısı düşük olan gazbeton aynı zamanda taşıyıcı

bir yapı malzemesidir.

Kaynaklar

1. Taşdemir, M.A., (2000), "Yapı Malzemesi Olarak Gazbetonun Performansı

Üzerine Bir Değerlendirme", Gazbeton Semineri, 22-23 Kasım, Pendik, 18s.

2. Taşdemir, M.A., 1999, "Rijit Bir Yalıtım Malzemesi Olarak

Gazbeton", Seminer notu.

3. Taşdemir, M.A., (1999), "Gazbetonun Yapısı ve Özellikleri", GÜB

(Gazbeton Üreticileri Birliği) Adana Toplantısı, Nuh Dünyası (aynı başlıkla),

Ocak-Şubat, No.48, s.18-25

4. Taşdemir, M.A., (1999), "Yapı Malzemesi Olarak Gazbetonun Yalıtım ve

Taşıyıcılık Özellikleri", Enerji Tasarrufunda Jeotermal Enerjinin ve

Yalıtımlı ve Hafif Yapı Malzemelerinin Önemi Senpozyumu, MTA, 12-13 Nisan,

Ankara, s.55-64.

5. prEN 12602, (1999), "Prefabricated Reinforced Components of Autoclaved

Aerated Concrete", February, 128 pp.

6. Gürol, M., Taşdemir, M.A. and Kocataşkın, F., 1988, "Comparative

Experimental Study of Reinforced Lighweight Concrete Roof Slabs", Civil

Engineering Practive, Vol. 3, No.2, pp.59-66.

7. Özgün, T., Boz, M. ve Taşdemir, M. A., 1999, " Gazbetonun Yangına

Karşı Dayanıklılığı", Seminer notu.

8. Breitenbücher, R., (1998), "Developments and Applications of

High-Performance Concrete", Materials and Structures, Vol.31, April, pp.

209-215

9. Aydoğdu, M.E., (1999), "Sıva-Gazbeton Aderans Mukavemetinin İncelenmesi",

C.Taşdemir yönetiminde Bitirme Projesi, İ.T.Ü. İnşaat Fakültesi.

---------------------------------------------------------------------------------------------------------------------

¹ İTÜ İnşaat Fakültesi,Ayazağa Kampüsü,İstanbul

² Türk YTONG Sanayi A.Ş.,Pendik,İstanbul

|